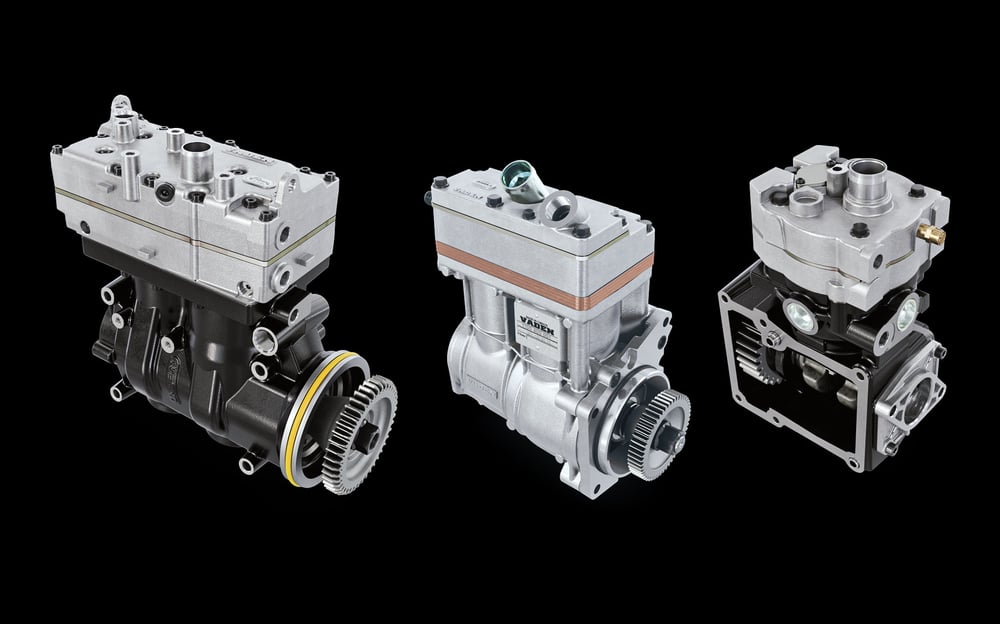

Compressor de freio a ar: o coração dos sistemas de ar dos veículos pesados

Os veículos comerciais pesados modernos requerem ar pressurizado para inúmeras funções, desde sistemas de freios até suspensão, buzinas e equipamentos auxiliares. O componente responsável por fornecer esse recurso vital é o compressor de freio a ar, que é acionado pelo motor do veículo. Frequentemente referido como o “coração” ou os “pulmões” do sistema de ar, o compressor é responsável por garantir um fornecimento contínuo e suficiente de ar para o funcionamento adequado e seguro de todo o sistema.

Então, o que exatamente é esse componente importante, como funciona e por que sua manutenção é tão crítica? Vamos dar uma olhada mais de perto.

O que é um compressor de freio a ar e para que serve?

Um compressor de freio a ar é uma bomba mecânica que comprime o ar da atmosfera até alta pressão e armazena esse ar comprimido nos tanques de ar do veículo. Ele é normalmente conectado diretamente ao motor do veículo (por meio de engrenagens ou uma correia) e está pronto para produzir ar enquanto o motor estiver funcionando.

Sua função principal é garantir que ar pressurizado suficiente seja armazenado na pressão e no volume corretos para todas as funções que requerem ar, como frenagem, ajuste da suspensão (ECAS), mudança de marcha (em algumas transmissões) e abertura/fechamento de portas (em ônibus).

Como funciona? (Explicação simples)

A maioria dos compressores de ar para veículos pesados tem um design baseado em pistões. O princípio de funcionamento é semelhante ao de um cilindro de motor de combustão interna, mas em vez de queimar combustível, comprime o ar:

- Admissão: À medida que o pistão se move para baixo, a pressão dentro do cilindro diminui e o ar da atmosfera é aspirado para dentro do cilindro através da válvula de admissão.

- Compressão: O pistão se move para cima, comprimindo o ar no cilindro em um espaço menor. Durante esse processo, tanto a pressão quanto a temperatura aumentam.

- Descarga: Quando o ar está suficientemente comprimido, a válvula de descarga se abre e o ar de alta pressão sai do compressor, passando por um secador de ar e, em seguida, para os tanques de ar.

Esse ciclo continua até que a pressão nos tanques de ar atinja um determinado nível.

Importância do mecanismo regulador e descarregador

Um dos mecanismos auxiliares mais importantes de um compressor de ar é o sistema regulador e descarregador. O regulador monitora continuamente a pressão nos tanques de ar. Quando a pressão atinge o nível máximo especificado (por exemplo, 120 psi / 8,3 bar), o regulador ativa o mecanismo descarregador no compressor.

Mecanismo descarregador: Quando este mecanismo é ativado, o compressor para de comprimir o ar, mas continua a funcionar porque é acionado por motor. Ele permite que o ar entre e saia sem ser comprimido, mantendo as válvulas de admissão abertas ou usando outro método. Isso evita que a pressão do tanque aumente excessivamente, evita que o compressor seja desnecessariamente forçado e economiza combustível. Quando a pressão do tanque cai abaixo de um determinado nível mínimo (por exemplo, 100 psi / 6,9 bar), o regulador desengata o descarregador e o compressor retoma a compressão do ar.

O funcionamento adequado deste sistema é fundamental para manter o nível correto de pressão do ar e garantir a longevidade do compressor.

Falhas e sintomas comuns

Os compressores de ar podem desenvolver várias falhas ao longo do tempo devido às condições de operação e à estrutura interna:

- Baixa saída de ar/aumento lento da pressão: Diminuição da eficiência da compressão devido ao desgaste dos anéis do pistão, das paredes do cilindro ou das válvulas. Sintoma: Os tanques de ar enchem mais lentamente do que o normal ou não atingem a pressão total.

- Operação contínua do compressor: O regulador não consegue ativar o descarregador devido a um vazamento de ar grave no sistema ou ao compressor operando com baixa eficiência. Sintoma: O compressor não para enquanto o motor está funcionando ou para por intervalos muito curtos e imediatamente começa a comprimir novamente.

- Entrada de óleo no sistema de ar: O óleo do próprio sistema de lubrificação do compressor (geralmente óleo do motor) mistura-se com o ar pressurizado. Isso pode ser causado pelo desgaste dos anéis do pistão ou por problemas com as vedações de óleo no compressor. Sintomas: Lubrificação rápida do secador de ar, acúmulo de óleo nos tanques de ar ou gotículas de óleo visíveis quando o ar é descarregado. Essa condição causa sérios danos a outras válvulas e vedações no sistema de ar.

Falha no dreno/regulador: O regulador lê a pressão incorretamente ou o dreno está preso. Sintoma: Aumento excessivo da pressão no tanque de ar (perigoso!) ou falha em atingir a pressão, compressão contínua pelo compressor.

Ruído ou vibração excessivos: Desgaste ou danos nas peças mecânicas internas (pistão, válvula, rolamentos).

Vazamentos de ar: Vazamentos de ar do próprio compressor (pontos de conexão, juntas).

Manutenção e diagnóstico: a negligência pode custar caro

A saúde do compressor de ar é fundamental para a segurança de todo o sistema de ar e, portanto, do veículo. A manutenção regular e o diagnóstico oportuno são, portanto, essenciais:

- Drenagem regular dos tanques de ar: Esta é talvez a etapa de manutenção mais básica e mais negligenciada. A umidade e o óleo acumulados nos tanques de ar danificam todo o sistema de ar a jusante do compressor, causando corrosão e falha das válvulas. A água e o óleo devem ser drenados dos tanques regularmente, diariamente ou de acordo com a frequência de uso do veículo.

- Manutenção do secador de ar: O cartucho do secador de ar, responsável por filtrar a umidade e o óleo do ar proveniente do compressor, deve ser substituído regularmente de acordo com as recomendações do fabricante. O funcionamento adequado do secador também prolonga indiretamente a vida útil do compressor.

- Verificação de vazamentos no sistema: Verificações regulares de vazamentos devem ser realizadas em todas as linhas do sistema de ar, pontos de conexão e válvulas. Vazamentos fazem com que o compressor trabalhe desnecessariamente mais.

- Nível e qualidade do óleo: Se o compressor for lubrificado com óleo do motor, o nível e a qualidade do óleo do motor devem ser verificados regularmente.

- Inspeção periódica: Durante a manutenção de rotina do veículo, o compressor em si (inspeção visual, som, vibração), o mecanismo de acionamento e as conexões do regulador/descarga devem ser verificados.

- Testes de pressão: As pressões do sistema (pressões de carga e descarga) devem ser testadas periodicamente para garantir que estão dentro da faixa correta.

Se forem detectados sinais de mau funcionamento, um serviço profissional deve ser contatado imediatamente. As avarias do compressor normalmente não se resolvem por si mesmas e, se negligenciadas, podem causar danos mais significativos e dispendiosos (por exemplo, falha de outras válvulas devido à contaminação do óleo, corrosão dos tanques de ar).

Conclusão

O compressor de freio a ar é uma fonte de energia indispensável para os sistemas de freio e ar auxiliar de veículos comerciais pesados. O funcionamento adequado deste componente pequeno, mas poderoso, é fundamental para a segurança, o desempenho e os custos operacionais do veículo. A manutenção regular e adequada do compressor e de todo o sistema de ar é a base para prevenir possíveis falhas, evitar reparos dispendiosos e, o mais importante, garantir a segurança nas estradas. Não negligencie o seu compressor de ar; ele está constantemente respirando pela sua segurança.