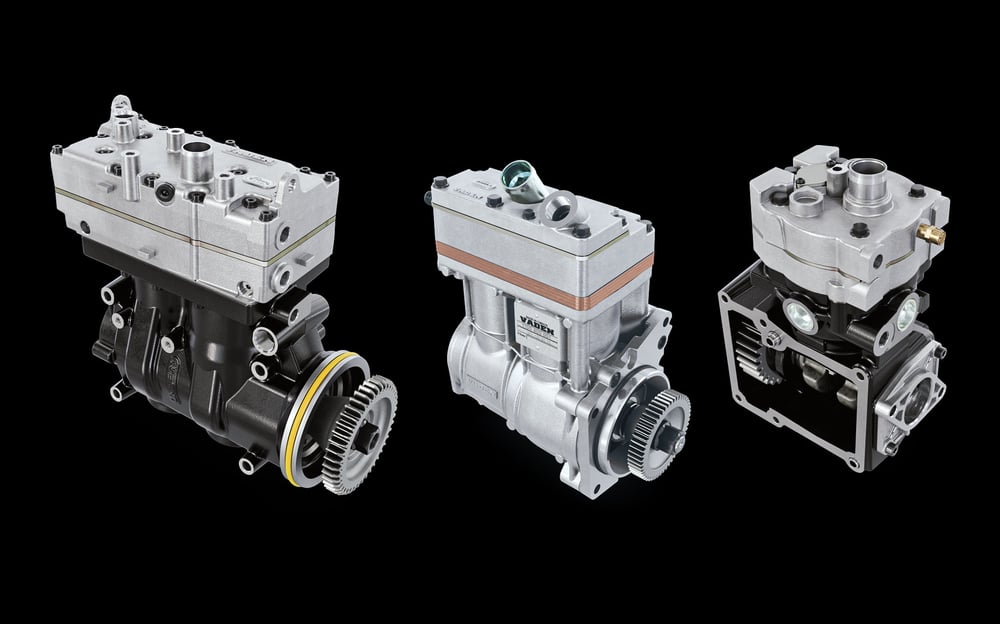

Compresor de frenos de aire: El corazón de los sistemas de aire para vehículos pesados

Los vehículos industriales pesados modernos necesitan aire a presión para numerosas funciones, desde los sistemas de frenado hasta la suspensión, las bocinas y los equipos auxiliares. El componente responsable de suministrar este recurso vital es el compresor de aire para frenos, que es accionado por el motor del vehículo. A menudo denominado el «corazón» o los «pulmones» del sistema de aire, el compresor es responsable de garantizar un suministro continuo y suficiente de aire para el funcionamiento correcto y seguro de todo el sistema.

Entonces, ¿qué es exactamente este importante componente, cómo funciona y por qué es tan crítico su mantenimiento? Echemos un vistazo más de cerca.

¿Qué es un compresor de frenos de aire y qué hace?

Un compresor de frenos de aire es una bomba mecánica que comprime aire de la atmósfera a alta presión y almacena este aire comprimido en los depósitos de aire del vehículo. Suele estar conectado directamente al motor del vehículo (mediante engranajes o una correa) y está listo para producir aire mientras el motor esté en marcha.

Su función principal es garantizar que se almacena suficiente aire comprimido a la presión y volumen adecuados para todas las funciones que requieren aire, como el frenado, el ajuste de la suspensión (ECAS), el cambio de marchas (en algunas transmisiones) y la apertura/cierre de puertas (en autobuses).

¿Cómo funciona? (Explicación sencilla)

La mayoría de los compresores de aire para vehículos pesados tienen un diseño basado en pistones. El principio de funcionamiento es similar al del cilindro de un motor de combustión interna, pero en lugar de quemar combustible, comprime aire:

- Admisión: A medida que el pistón se desplaza hacia abajo, la presión en el interior del cilindro disminuye y el aire de la atmósfera se introduce en el cilindro a través de la válvula de admisión.

- Compresión: El pistón se mueve hacia arriba, comprimiendo el aire del cilindro en un espacio más pequeño. Durante este proceso, aumentan tanto la presión como la temperatura.

- Descarga: Cuando el aire está suficientemente comprimido, la válvula de descarga se abre y el aire a alta presión sale del compresor, pasando por un secador de aire y luego a los depósitos de aire.

Este ciclo continúa hasta que la presión en los depósitos de aire alcanza un determinado nivel.

Importancia del regulador y del mecanismo de descarga

Uno de los mecanismos auxiliares más importantes de un compresor de aire es el sistema de gobernador y descargador. El regulador controla continuamente la presión en los depósitos de aire. Cuando la presión alcanza el nivel máximo especificado (por ejemplo, 120 psi / 8,3 bar), el regulador activa el mecanismo de descarga del compresor.

Mecanismo descargador: Cuando se activa este mecanismo, el compresor deja de comprimir aire pero sigue funcionando porque está accionado por motor. Permite que el aire entre y salga sin ser comprimido manteniendo abiertas las válvulas de admisión o utilizando otro método. Esto evita que la presión del depósito aumente excesivamente, evita que el compresor se esfuerce innecesariamente y ahorra combustible. Cuando la presión del depósito desciende por debajo de un determinado nivel mínimo (por ejemplo, 100 psi / 6,9 bar), el regulador desconecta el descargador y el compresor reanuda la compresión del aire.

El buen funcionamiento de este sistema es fundamental para mantener el nivel correcto de presión de aire y garantizar la longevidad del compresor.

Averías comunes y síntomas

Los compresores de aire pueden desarrollar diversos fallos con el tiempo debido a las condiciones de funcionamiento y a la estructura interna:

- Baja producción de aire / Aumento lento de la presión: Disminución de la eficacia de la compresión debido al desgaste de los segmentos del pistón, las paredes del cilindro o las válvulas. Síntoma: Los depósitos de aire se llenan más lentamente de lo normal o no alcanzan la presión máxima.

- Funcionamiento continuo del compresor: El regulador es incapaz de activar el descargador debido a una fuga de aire grave en el sistema o a que el compresor funciona con una eficiencia baja. Síntoma: El compresor no se detiene en absoluto mientras el motor está en marcha o se detiene durante intervalos muy cortos e inmediatamente vuelve a comprimir.

- Transporte de aceite al sistema de aire: Aceite del propio sistema de lubricación del compresor (normalmente aceite de motor) mezclándose con el aire a presión. Esto puede deberse al desgaste de los segmentos del pistón o a problemas con los retenes de aceite del compresor. Síntomas: Engrase rápido del secador de aire, acumulación de aceite en los depósitos de aire o gotas de aceite visibles al descargar el aire. Esta condición causa graves daños a otras válvulas y juntas del sistema de aire.

- Fallo del purgador/regulador: El regulador lee incorrectamente la presión o el drenaje está atascado. Síntoma: Aumento excesivo de la presión del depósito de aire (¡peligroso!) o falta de presión, compresión continua por parte del compresor.

- Ruido o vibración excesivos: Desgaste o daños en las piezas mecánicas internas (pistón, válvula, cojinetes).

- Fugas de aire: Fugas de aire del propio compresor (puntos de conexión, juntas).

Mantenimiento y diagnóstico: Los descuidos pueden salir caros

La salud del compresor de aire es fundamental para la seguridad de todo el sistema de aire y, por tanto, del vehículo. Por lo tanto, el mantenimiento regular y el diagnóstico a tiempo son fundamentales:

- Drenaje regular de los depósitos de aire: Este es quizás el paso de mantenimiento más básico y más descuidado. La humedad y el aceite acumulados en los depósitos de aire dañan todo el sistema de aire aguas abajo del compresor, provocando corrosión y fallos en las válvulas. El agua y el aceite deben drenarse de los depósitos con regularidad, ya sea diariamente o según la frecuencia de uso del vehículo.

- Mantenimiento del secador de aire: El cartucho del secador de aire, que se encarga de filtrar la humedad y el aceite del aire procedente del compresor, debe sustituirse regularmente según las recomendaciones del fabricante. El correcto funcionamiento del secador también prolonga indirectamente la vida útil del compresor.

- Comprobación de fugas del sistema: Deben realizarse comprobaciones periódicas de fugas en todos los conductos, puntos de conexión y válvulas del sistema de aire. Las fugas hacen que el compresor trabaje más innecesariamente.

- Nivel y calidad del aceite: Si el compresor se lubrica con aceite de motor, debe comprobarse regularmente el nivel y la calidad del mismo.

- Inspección periódica: Durante el mantenimiento rutinario del vehículo, debe comprobarse el propio compresor (inspección visual, sonido, vibración), el mecanismo de transmisión y las conexiones del regulador/descarga.

- Pruebas de presión: Las presiones del sistema (presiones de carga y descarga) deben comprobarse periódicamente para asegurarse de que están dentro del rango correcto.

Si se detecta algún signo de mal funcionamiento, debe ponerse en contacto inmediatamente con un servicio profesional. Las averías de los compresores no suelen resolverse por sí solas y, si se descuidan, pueden provocar daños más importantes y costosos (por ejemplo, el fallo de otras válvulas debido a la contaminación del aceite o la corrosión de los depósitos de aire).

Conclusión

El compresor de aire comprimido es una fuente de energía indispensable para los sistemas de frenado y de aire auxiliar de los vehículos industriales pesados. El correcto funcionamiento de este pequeño pero potente componente es crítico para la seguridad, el rendimiento y los costes operativos del vehículo. El mantenimiento regular y adecuado del compresor y de todo el sistema de aire es la base para prevenir posibles averías, evitar costosas reparaciones y, lo que es más importante, garantizar la seguridad vial. No descuide su compresor de aire; respira constantemente por su seguridad.